Polkupyörän renkaan historia. Kumin keksintö Autonrenkaiden valmistus

Kysymykseen kuka keksi kumin? kirjoittajan antama Yana Mashinskaya paras vastaus on Kumin historia alkoi suurten maantieteellisten löytöjen ajalta. Kun Kolumbus palasi Espanjaan, hän toi takaisin monia ihmeitä uudesta maailmasta. Yksi niistä oli "puuhartsista" valmistettu elastinen pallo, joka erottui hämmästyttävästä hyppykyvystä. Intiaanit tekivät tällaisia palloja joen rannalla kasvavan Hevea-kasvin valkoisesta mahlaa. Amazonit.

Intiaanit kutsuivat Hevea-puun mahlaa "cauchuksi" - maitopuun kyyneleiksi ("kau" - puu, "uchu" - virtaa, itkee). Tästä sanasta muodostui materiaalin moderni nimi - kumi. Joustopallojen lisäksi intiaanit tekivät kumista vedenpitäviä kankaita, kenkiä, vesiastioita ja kirkkaanvärisiä palloja - lasten leluja.

Euroopassa he unohtivat Etelä-Amerikan uteliaisuuden 1700-luvulle asti. , kun ranskalaisen tutkimusmatkan jäsenet Etelä-Amerikassa löysivät puun, joka säteilee hämmästyttävää ilmassa kovettuvaa hartsia, jolle annettiin nimi "kumi" (latinaksi resina - hartsi). Vuonna 1738 ranskalainen tutkija C. Condamine esitteli Pariisin tiedeakatemiassa näytteitä kumista, siitä valmistettuja tuotteita sekä kuvauksen Etelä-Amerikan maiden uuttomenetelmistä.

Jos tarkoitat auton renkaita, niin

Maailman ensimmäisen kumirenkaan on valmistanut Robert William Thomson. Patentissa nro 10990, päivätty 10. kesäkuuta 1846, todetaan: "Keksinnöni ydin on käyttää joustavia laakeripintoja vaunujen pyörien vanteiden ympärille vaunujen vetämiseen tarvittavan voiman vähentämiseksi, mikä helpottaa liikkumista ja vähentää melua, jota ne aiheuttavat liikkuessaan."

Vuonna 1888 ajatus ilmarenkaasta heräsi uudelleen. Uusi keksijä oli skotti John Dunlop, jonka nimi tunnetaan maailmassa ilmarenkaan tekijänä. J.B. Dunlop keksi vuonna 1887 idean laittaa puutarhaletkusta tehdyt leveät vanteet 10-vuotiaan poikansa kolmipyörän pyörään ja täyttää ne ilmalla. 23. heinäkuuta 1888 J. B. Dunlopille myönnettiin patentti nro 10607 keksinnölle, ja ensisijaisuus "pneumaattisen vanteen" käytölle ajoneuvoissa vahvistettiin seuraavalla patentilla, joka on päivätty 31. elokuuta samana vuonna. Kumiputki kiinnitettiin metallikorvan reunaan pinnoilla kietomalla se vanteen kanssa renkaan rungon muodostavalla kumilla kankaalla pinnojen välisiin tiloihin.

Vastaus osoitteesta Abdula Rashidovich[guru]

Toveri Goodyear. Englannissa.

Vastaus osoitteesta Sergei F[guru]

Luulen, että tiedemiehemme .. teollisiin tarkoituksiin .. ja kumi on ollut olemassa hyvin pitkään

alkuperäisasukkaat saivat sen myös keräämällä Hyvea-puun maitomahlaa, joka jäätyi

keholle.. jonka jälkeen se kerättiin poistamalla se itsestään kuin toinen iho)

Vastaus osoitteesta Cusco[aloittelija]

Ensimmäinen teollinen synteettinen kumi (kumi) valmistettiin Venäjällä vuonna 1931. Professori S. V. Lebedev löysi taloudellisen menetelmän butadieenin valmistamiseksi etyylialkoholista ja suoritti butadieenin polymeroinnin radikaalimekanismilla metallisen natriumin läsnä ollessa.

Ja luonnonkumia on jo pitkään saatu puista :)

KUMI JA KUMI

Kumi on aine, jota saadaan kumia sisältävistä kasveista, jotka kasvavat pääosin tropiikissa ja sisältävät maitomaista nestettä (lateksia) juurissa, rungossa, oksissa, lehdissä tai hedelmissä tai kuoren alla. Kumi on kumipohjaisten koostumusten vulkanoinnin tuote. Lateksi ei ole kasvin mehu, eikä sen roolia kasvin elämässä täysin ymmärretä. Lateksi sisältää hiukkasia, jotka koaguloituvat kiinteäksi elastiseksi massaksi, jota kutsutaan raaka- tai käsittelemättömäksi kumiksi.

LUONNONKUMIN LÄHTEET

Raakaa luonnonkumia on kahta tyyppiä:

1) luonnonmukaisesti kasvavista puista, pensaista ja viiniköynnöksistä uutettu luonnonvarainen kumi;

2) istutuskumi, joka on uutettu puista ja muista ihmisen viljelmistä kasveista. 1800-luvun aikana. Teolliseen käyttöön tarkoitettu raakakumin koko massa oli luonnonkumia, joka uutettiin napauttamalla Hevea brasiliensista Latinalaisen Amerikan päiväntasaajan trooppisissa metsissä, päiväntasaajan Afrikan, Malaijin niemimaalla ja Sundasaarten puista ja viiniköynnöksistä.

KUMIN OMINAISUUDET

Myöhemmin teolliseen käyttöön tarkoitettu raakakumi on tiheä amorfinen elastinen materiaali, jonka ominaispaino on 0,91-0,92 g/cm3 ja taitekerroin 1,5191. Sen koostumus vaihtelee eri lateksien ja istutusmenetelmien mukaan. Tyypillisen analyysin tulokset on esitetty taulukossa.

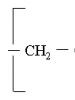

Kumihiilivety on polyisopreeni, hiilivetypolymeerikemiallinen yhdiste, jolla on yleinen kaava (C5H8)n. Ei tiedetä tarkasti, kuinka kumin hiilivedyt syntetisoituvat puussa. Vulkanoimaton kumi muuttuu pehmeäksi ja tahmeaksi lämpimällä säällä ja hauras kylmällä säällä. Kumi hajoaa ja vapauttaa isopreenia kuumennettaessa yli 180 °C:seen ilman ilman puuttuessa. Kumi kuuluu tyydyttymättömien orgaanisten yhdisteiden luokkaan, joilla on merkittävää kemiallista aktiivisuutta vuorovaikutuksessa muiden reaktiivisten aineiden kanssa. Siten se reagoi kloorivetyhapon kanssa muodostaen kumihydrokloridia ja myös kloorin kanssa lisäys- ja substituutiomekanismien avulla muodostaen kloorattua kumia. Ilmakehän happi vaikuttaa kumiin hitaasti tehden siitä kovan ja hauraan; otsoni tekee saman asian nopeammin. Vahvat hapettimet, kuten typpihappo, kaliumpermanganaatti ja vetyperoksidi, hapettavat kumia. Se kestää emäksiä ja kohtalaisen vahvoja happoja. Kumi reagoi myös vedyn, rikin, rikkihapon, sulfonihappojen, typen oksidien ja monien muiden reaktiivisten yhdisteiden kanssa muodostaen johdannaisia, joista joillakin on teollisia sovelluksia. Kumi on liukenematon veteen, alkoholiin tai asetoniin, mutta turpoaa ja liukenee bentseeniin, tolueeniin, bensiiniin, hiilidisulfidiin, tärpättiin, kloroformiin, hiilitetrakloridiin ja muihin halogenoituihin liuottimiin muodostaen viskoosin massan, jota käytetään liimana. Kumihiilivetyä on lateksissa pienten hiukkasten suspension muodossa, joiden koko vaihtelee välillä 0,1-0,5 mikronia. Suurimmat hiukkaset näkyvät ultramikroskoopin läpi; ne ovat jatkuvan liikkeen tilassa, mikä voi havainnollistaa ilmiötä nimeltä Brownin liike. Jokaisella kumihiukkasella on negatiivinen varaus. Jos virta johdetaan lateksin läpi, tällaiset hiukkaset siirtyvät positiiviselle elektrodille (anodille) ja kerrostuvat sen päälle. Tätä ilmiötä käytetään teollisuudessa metalliesineiden päällystämiseen. Kumihiukkasten pinnalla on adsorboituneita proteiineja, jotka estävät lateksihiukkasten lähestymästä toisiaan ja niiden koaguloitumista. Korvaamalla hiukkasen pintaan adsorboituneen aineen voit muuttaa sen varauksen merkkiä, jolloin katodille kertyy kumihiukkasia. Kumilla on kaksi tärkeää ominaisuutta, jotka määräävät sen teollisen käytön. Vulkanoidussa tilassa se on joustava ja venytyksen jälkeen palaa alkuperäiseen muotoonsa; vulkanoimattomassa tilassa se on muovia, ts. virtaa lämmön tai paineen vaikutuksesta. Yksi kumien ominaisuus on ainutlaatuinen: venytettynä ne kuumenevat ja puristettuna jäähtyvät. Sen sijaan kumi supistuu kuumennettaessa ja laajenee jäähtyessään, mikä osoittaa ilmiön nimeltä Joule-ilmiö. Useita satoja prosentteja venytettynä kumimolekyylit orientoituvat siinä määrin, että sen kuidut antavat kiteelle ominaisen röntgenkuvan. Heveasta uutetuilla kumimolekyylillä on cis-konfiguraatio, kun taas balatan ja guttaperkan molekyyleillä on trans-konfiguraatio. Koska kumi on huono sähkönjohdin, sitä käytetään myös sähköeristeenä.

KUMINJAlostus JA KUMIN TUOTANTO

Plastisointi. Yksi kumin tärkeimmistä ominaisuuksista - plastisuus - käytetään kumituotteiden valmistuksessa. Jotta kumi voidaan sekoittaa muiden kumiyhdisteen aineosien kanssa, se on ensin pehmennettävä tai pehmitettävä mekaanisella tai lämpökäsittelyllä. Tätä prosessia kutsutaan kumin plastisoinniksi. T. Hancockin vuonna 1820 tekemällä mahdollisuudella pehmittää kumia oli suuri merkitys kumiteollisuudelle. Hänen pehmittimensä koostui piikkiroottorista, joka pyöri piikkimäisessä ontossa sylinterissä; tätä laitetta ajettiin käsin. Nykyaikaisessa kumiteollisuudessa käytetään kolmenlaisia samanlaisia koneita ennen muiden kumikomponenttien lisäämistä kumiin. Nämä ovat kumihiomakone, Banbury-sekoitin ja Gordon-pehmitin. Granulaattorien - koneiden, jotka leikkaavat kumia pieniksi rakeiksi tai tasakokoisiksi ja -muotoisiksi levyiksi - käyttö helpottaa annostelua ja kumin käsittelyprosessin hallintaa. Kumi syötetään granulaattoriin pehmittimestä poistuessaan. Tuloksena saadut rakeet sekoitetaan hiilimustan ja öljyjen kanssa Banbury-sekoittimessa masterbatchiksi, joka myös rakeistetaan. Banbury-sekoittimessa käsittelyn jälkeen se sekoitetaan vulkanointiaineiden, rikin ja vulkanointikiihdyttimien kanssa.

Kumiseoksen valmistus. Pelkästään kumin ja rikin kemiallisella yhdisteellä olisi rajallinen käyttö käytännössä. Kumin fysikaalisten ominaisuuksien parantamiseksi ja sen soveltuvuuden parantamiseksi erilaisiin sovelluksiin on tarpeen muuttaa sen ominaisuuksia lisäämällä siihen muita aineita. Kaikkia aineita, jotka on sekoitettu kumin kanssa ennen vulkanointia, mukaan lukien rikki, kutsutaan kumiyhdisteaineosiksi. Ne aiheuttavat sekä kemiallisia että fysikaalisia muutoksia kumissa. Niiden tarkoitus on muuttaa kovuutta, lujuutta ja sitkeyttä sekä lisätä kulutuskestävyyttä, öljyä, happea, kemiallisia liuottimia, lämpöä ja halkeilua. Kumin valmistukseen käytetään erilaisia yhdisteitä eri käyttötarkoituksiin.

Kiihdyttimet ja aktivaattorit. Tietyt kemikaalit, joita kutsutaan kiihdyttimiksi, lyhentävät kovettumisaikaa ja parantavat kumin fysikaalisia ominaisuuksia, kun niitä käytetään yhdessä rikin kanssa. Esimerkkejä epäorgaanisista kiihdyttimistä ovat valkoinen lyijy, litharge (lyijymonoksidi), kalkki ja magnesiumoksidi (magnesiumoksidi). Orgaaniset kiihdyttimet ovat paljon aktiivisempia ja ovat tärkeä osa melkein kaikkia kumiyhdisteitä. Niitä lisätään seokseen suhteellisen pieni osuus: yleensä 0,5 - 1,0 osaa 100 osaa kumia kohti riittää. Useimmat kiihdyttimet ovat täysin tehokkaita aktivaattoreiden, kuten sinkkioksidin, läsnä ollessa, ja jotkut vaativat orgaanista happoa, kuten steariinihappoa. Siksi nykyaikaiset kumiyhdisteformulaatiot sisältävät yleensä sinkkioksidia ja steariinihappoa.

Pehmittimet ja pehmittimet. Pehmittimiä ja pehmittimiä käytetään yleensä lyhentämään kumiseoksen valmistusaikaa ja alentamaan prosessin lämpötilaa. Ne auttavat myös hajottamaan seoksen ainesosia aiheuttaen kumin turpoamisen tai liukenemisen. Tyypillisiä pehmennysaineita ovat parafiini- ja kasviöljyt, vahat, öljy- ja steariinihapot, mäntyterva, kivihiiliterva ja hartsi.

Vahvistavat täyteaineet. Tietyt aineet vahvistavat kumia antaen sille lujuutta ja kulutuskestävyyttä. Niitä kutsutaan vahvistaviksi täyteaineiksi. Hiekkamusta (kaasu) hienoksi jauhetussa muodossa on yleisin vahvistava täyteaine; se on suhteellisen halpa ja yksi tehokkaimmista aineista laatuaan. Autonrenkaan kulutuspinnan kumi sisältää noin 45 osaa hiilimustaa ja 100 osaa kumia. Muita yleisesti käytettyjä vahvistavia täyteaineita ovat sinkkioksidi, magnesiumkarbonaatti, piidioksidi, kalsiumkarbonaatti ja jotkut savet, mutta kaikki ovat vähemmän tehokkaita kuin hiilimusta.

Täyteaineet. Kumiteollisuuden alkuaikoina, jopa ennen autojen tuloa, kumiin lisättiin tiettyjä aineita, jotta siitä saatavien tuotteiden kustannuksia alennetaan. Kovettamisella ei ollut vielä suurta merkitystä, ja tällaiset aineet vain lisäsivät kumin tilavuutta ja massaa. Niitä kutsutaan täyteaineiksi tai inertiksi kumin ainesosiksi. Yleisiä täyteaineita ovat bariitti, liitu, jotkut savet ja piimaa.

Antioksidantit. Antioksidanttien käyttö kumituotteiden toivottujen ominaisuuksien ylläpitämiseksi niiden vanhenemisen ja käytön aikana alkoi toisen maailmansodan jälkeen. Kuten vulkanointikiihdyttimet, antioksidantit ovat monimutkaisia orgaanisia yhdisteitä, jotka pitoisuutena 1-2 osaa 100 osaa kumia kohden estävät kumin kovuuden ja haurauden kasvun. Altistuminen ilmalle, otsonille, lämmölle ja valolle on suurin syy kumin ikääntymiseen. Jotkut antioksidantit suojaavat myös kumia taipumisen ja lämmön aiheuttamilta vaurioilta.

Pigmentit. Vahvistavia ja inerttejä täyteaineita ja muita kumiyhdisteen aineosia kutsutaan usein pigmenteiksi, vaikka oikeita pigmenttejä käytetään myös värin antamiseen kumituotteille. Valkoisina pigmentteinä käytetään sinkki- ja titaanioksideja, sinkkisulfidia ja litoponia. Kruununkeltaista, rautaoksidipigmenttiä, antimonisulfidia, ultramariinia ja lampunmustaa käytetään antamaan tuotteille erilaisia värisävyjä.

Kalanterointi. Kun raakakumi on pehmitetty ja sekoitettu kumiyhdisteen aineosien kanssa, sitä prosessoidaan edelleen ennen vulkanointia lopullisen tuotteen muotoilemiseksi. Käsittelytapa riippuu kumituotteen sovelluksesta. Kalanterointia ja ekstruusiota käytetään laajasti prosessin tässä vaiheessa. Kalanterit ovat koneita, jotka on suunniteltu kumiseoksen valssaamiseen levyiksi tai kankaiden päällystämiseen sillä. Vakiokalanteri koostuu yleensä kolmesta päällekkäin pinotusta vaakarullasta, vaikka joissain sovelluksissa käytetäänkin neli- ja viisiakselisia kalantereita. Ontot kalanteritelat ovat pituudeltaan jopa 2,5 m ja halkaisijaltaan 0,8 m. Teloihin syötetään höyryä ja kylmää vettä lämpötilan säätelyyn, jonka valinta ja huolto on ratkaisevan tärkeää laadukkaan tuotteen saamiseksi, jolla on vakio. paksuus ja sileä pinta. Vierekkäiset akselit pyörivät vastakkaisiin suuntiin, ja kunkin akselin pyörimisnopeutta ja akselien välistä etäisyyttä säädellään tarkasti. Kalanteria käytetään kankaiden päällystämiseen, kankaiden päällystämiseen ja kumiseoksen kaulimiseen arkeiksi.

Ekstruusio. Ekstruuderia käytetään putkien, letkujen, renkaiden kulutuspintojen, ilmarenkaiden putkien, autojen tiivisteiden ja muiden tuotteiden muodostamiseen. Se koostuu sylinterimäisestä teräsrungosta, joka on varustettu lämmitys- tai jäähdytysvaipalla. Tiukasti runkoon sopiva ruuvi syöttää teloilla esilämmitettyä vulkanoimatonta kumisekoitusta rungon läpi päähän, johon työnnetään vaihdettava muovaustyökalu, joka määrittää syntyvän tuotteen muodon. Päästä tuleva tuote jäähdytetään yleensä vesivirralla. Pneumaattiset rengasputket tulevat ulos suulakepuristimesta jatkuvana putkena, joka sitten leikataan haluttuun pituuteen. Monet tuotteet, kuten tiivisteet ja pienet letkut, tulevat ulos suulakepuristimesta lopullisessa muodossaan ja kovetetaan sitten. Muut tuotteet, kuten renkaiden kulutuspinnat, tulevat ulos ekstruuderista suorina aihioina, jotka levitetään ja vulkanoidaan renkaan runkoon muuttaen alkuperäistä muotoaan.

Kovetus. Seuraavaksi on tarpeen vulkanoida työkappale, jotta saadaan käyttöön sopiva lopputuote. Vulkanointi suoritetaan useilla tavoilla. Monet tuotteet saavat lopullisen muotonsa vasta vulkanointivaiheessa, kun metallimuotteihin suljettu kumiseos altistuu lämpötilalle ja paineelle. Autonrenkaat, kun ne on koottu rummulle, muovataan haluttuun kokoon ja vulkanoidaan sitten uritetuissa teräsmuotteissa. Muotit asetetaan päällekkäin pystysuoraan vulkanoivaan autoklaaviin ja höyry vapautuu suljettuun lämmittimeen. Vulkanoimattomaan rengasaihioon työnnetään rengasputken muotoinen turvatyyny. Ilmaa, höyryä, kuumaa vettä päästetään siihen joustavien kupariputkien kautta, yksittäin tai yhdessä toistensa kanssa; Nämä paineensiirtonesteet työntävät renkaan rungon irti ja pakottavat kumin virtaamaan muotin muotoiltuihin syvennyksiin. Nykykäytännössä teknikot pyrkivät lisäämään renkaiden määrää, jotka vulkanoidaan erillisissä vulkanisoijissa, joita kutsutaan muotteiksi. Näissä valumuoteissa on ontot seinämät, jotka mahdollistavat höyryn, kuuman veden ja ilman sisäisen kierron lämmön siirtämiseksi työkappaleeseen. Määrättynä aikana muotit avautuvat automaattisesti. Automaattiset vulkanointipuristimet on kehitetty, jotka työntävät keittokammion renkaan aihioon, vulkanoivat renkaan ja poistavat keittokammion valmiista renkaasta. Keittokammio on vulkanointipuristimen olennainen osa. Rengasputket vulkanoidaan samanlaisissa muoteissa, joissa on sileä pinta. Yhden kammion keskimääräinen vulkanointiaika on noin 7 minuuttia 155°C:ssa. Alhaisemmissa lämpötiloissa vulkanointiaika pitenee. Monet pienemmät tuotteet kovetetaan metallimuoteissa, jotka asetetaan rinnakkaisten levyjen väliin hydraulipuristimessa. Puristuslevyt ovat sisällä onttoja, jotta höyry pääsee lämmittämään ilman suoraa kosketusta tuotteeseen. Tuote vastaanottaa lämpöä vain metallimuotin kautta. Monet tuotteet vulkanoidaan kuumentamalla ilmassa tai hiilidioksidissa. Kumipäällysteinen kangas, vaatteet, sadetakit ja kumikengät vulkanoidaan tällä tavalla. Prosessi suoritetaan yleensä suurissa vaakasuorissa vulkanointilaitteissa, joissa on höyryvaippa. Kuivalämmöllä vulkanoidut kumiyhdisteet sisältävät yleensä vähemmän rikkiä, jotta osa rikistä ei pääse karkaamaan tuotteen pinnalle. Vulkanointiajan lyhentämiseksi, joka on yleensä pidempi kuin avoimella höyry- tai puristusvulkanoinnilla, käytetään kiihdytinaineita. Jotkut kumituotteet vulkanoidaan upottamalla ne kuumaan veteen paineen alaisena. Kumilevy kääritään musliinikerrosten väliin rummulle ja vulkanoidaan kuumassa vedessä paineen alaisena. Kumipolttimot, letkut ja johdineristys vulkanoidaan avoimessa höyryssä. Vulkanisaattorit ovat yleensä vaakasuorat sylinterit, joissa on tiukasti kiinnittyvät kannet. Paloletkut vulkanoidaan sisäpuolelta höyryllä ja toimivat siten omina vulkanoijinaan. Kumiletku vedetään punotun puuvillaletkun sisään, niihin kiinnitetään liitoslaipat ja höyryä ruiskutetaan paineen alaisena työkappaleeseen tietyn ajan. Vulkanointi ilman lämpöä voidaan suorittaa rikkikloridilla S2Cl2 joko upottamalla liuokseen tai altistamalla höyrylle. Vain ohuet lakanat tai esineet, kuten esiliinat, uimalakit, sormisuojat tai kirurgiset käsineet vulkanoidaan tällä tavalla, koska reaktio on nopea ja liuos ei tunkeudu syvälle työkappaleeseen. Lisäkäsittely ammoniakilla on tarpeen vulkanointiprosessin aikana muodostuneen hapon poistamiseksi.

KOVA KUMI

Kovat kumituotteet eroavat pehmeistä kumituotteista pääasiassa vulkanoinnissa käytetyn rikin määrän suhteen. Kun rikin määrä kumiseoksessa ylittää 5 %, vulkanointi johtaa kovaan kumiin. Kumiseos voi sisältää jopa 47 osaa rikkiä 100 osaa kumia kohti; tämä tuottaa kovan ja sitkeän tuotteen, nimeltään eboniitti, koska se on samanlainen kuin eebenpuu (musta) puu. Kovakumituotteilla on hyvät dielektriset ominaisuudet, ja niitä käytetään sähköteollisuudessa eristeenä, kuten kytkentätauluissa, pistokkeissa, pistorasioissa, puhelimissa ja akuissa. Kovakumista valmistettuja putkia, venttiilejä ja liittimiä käytetään kemianteollisuuden aloilla, joilla vaaditaan korroosionkestävyyttä. Toinen kovan kumin kulutuksen lähde on lasten lelujen valmistus.

SYNTEETTINEN KUMI

Puussa esiintyvää kumin synteesiä ei ole koskaan tehty laboratoriossa. Synteettiset kumit ovat joustavia materiaaleja; ne ovat samanlaisia kuin luonnontuote kemiallisilta ja fysikaalisilla ominaisuuksiltaan, mutta eroavat siitä rakenteeltaan. Luonnonkumin analogin synteesi (1,4-cis-polyisopreeni ja 1,4-cis-polybutadieeni). Luonnonkumi, joka on saatu Hevea brasiliensisista, koostuu 97,8 %:sta 1,4-cis-polyisopreenistä:

1,4-cis-polyisopreenin synteesi on toteutettu useilla eri tavoilla stereorakennetta säätelevillä katalyyteillä, mikä on mahdollistanut erilaisten synteettisten elastomeerien valmistuksen. Ziegler-katalyytti koostuu trietyylialumiinista ja titaanitetrakloridista; se saa isopreenimolekyylit yhdistymään (polymeroitumaan) 1,4-cis-polyisopreenin (polymeerin) jättimäisiksi molekyyleiksi. Samoin litiummetalli tai alkyyli- ja alkyleenilitiumyhdisteet, kuten butyylilitium, toimivat katalyytteinä isopreenin polymeroinnissa 1,4-cis-polyisopreeniksi. Polymerointireaktiot näiden katalyyttien kanssa suoritetaan liuoksessa käyttäen maaöljyhiilivetyjä liuottimina. Synteettisellä 1,4-cis-polyisopreenillä on luonnonkumin ominaisuuksia ja sitä voidaan käyttää sen korvikkeena kumituotteiden valmistuksessa.

Katso myös MUOVIT. Polybutadieeni, joka koostuu 90-95 % 1,4-cis-isomeeristä, on myös syntetisoitu stereorakennetta säätelevien Ziegler-katalyyttien, kuten trietyylialumiinin ja titaanitetrajodidin, avulla. Myös muut stereorakennetta säätelevät katalyytit, kuten kobolttikloridi ja alumiinialkyyli, tuottavat polybutadieeniä, jonka 1,4-cis-isomeeripitoisuus on korkea (95 %). Butyylilitium pystyy myös polymeroimaan butadieenia, mutta tuottaa polybutadieeniä, jonka 1,4-cis-isomeeripitoisuus on pienempi (35-40 %). 1,4-cis-polybutadieeni on erittäin joustava ja sitä voidaan käyttää luonnonkumin täyteaineena. Tiokoli (polysulfidikumi). Vuonna 1920 yrittäessään valmistaa uutta pakkasnestettä eteenikloridista ja natriumpolysulfidista J. Patrick löysi sen sijaan uuden kumimaisen aineen, jota hän kutsui tiokoliksi. Thiokol kestää erittäin hyvin bensiiniä ja aromaattisia liuottimia. Sillä on hyvät ikääntymisominaisuudet, korkea repeytymiskestävyys ja alhainen kaasunläpäisevyys. Vaikka se ei ole todellinen synteettinen kumi, sitä käytetään kuitenkin erikoiskumien valmistukseen.

Neopreeni (polykloropreeni). Vuonna 1931 DuPont ilmoitti luovansa kumimaisen polymeerin tai elastomeerin, nimeltään neopreeni. Neopreenia valmistetaan asetyleenistä, joka puolestaan on valmistettu hiilestä, kalkkikivestä ja vedestä. Asetyleeni polymeroidaan ensin vinyyliasetyleeniksi, josta tuotetaan kloropreenia lisäämällä suolahappoa. Seuraavaksi kloropreeni polymeroidaan neopreeniksi. Öljynkestävän neopreenin lisäksi se kestää hyvin lämpöä ja kemikaaleja, ja sitä käytetään letkuissa, putkissa, käsineissä ja koneen osissa, kuten hammaspyörissä, tiivisteissä ja käyttöhihnoissa. Buna S (SBR, styreenibutadieenikumi). Buna S synteettistä kumia, jota kutsutaan nimellä SBR, valmistetaan suurissa vaipallisissa reaktoreissa tai autoklaaveissa, joihin on ladattu butadieenia, styreeniä, saippuaa, vettä, katalyyttiä (kaliumpersulfaatti) ja ketjun kasvun säätelijää (merkaptaania). Saippua ja vesi emulgoivat butadieenia ja styreeniä ja tuovat ne läheiseen kosketukseen katalyytin ja ketjun kasvunsäätimen kanssa. Reaktorin sisältö kuumennetaan noin 50 °C:seen ja sekoitetaan 12-14 tuntia; Tänä aikana reaktorissa tapahtuvan polymerointiprosessin seurauksena muodostuu kumia. Tuloksena oleva lateksi sisältää kumia pienten hiukkasten muodossa ja näyttää maitomaiselta, aivan kuten puusta uutettu luonnollinen lateksi. Reaktoreista tuleva lateksi käsitellään polymeroinnin katkaisijalla reaktion pysäyttämiseksi ja antioksidantilla kumin säilyttämiseksi. Sitten se puhdistetaan ylimääräisestä butadieenista ja styreenistä. Kumin erottamiseksi (koaguloimalla) lateksista sitä käsitellään natriumkloridin (pöytäsuola) liuoksella hapossa tai alumiinisulfaattiliuoksella, joka erottaa kumin hienojen murujen muodossa. Seuraavaksi murut pestään, kuivataan uunissa ja puristetaan paaleiksi. Kaikista elastomeereistä SBR on laajimmin käytetty. Suurin osa siitä menee autonrenkaiden tuotantoon. Tällä elastomeerilla on samanlaisia ominaisuuksia kuin luonnonkumilla. Se ei ole öljynkestävä ja sillä on alhainen kemiallinen kestävyys useimmissa tapauksissa, mutta sillä on korkea iskunkestävyys ja kulutuskestävyys.

Lateksit emulsiomaaleihin. Styreeni-butadieenilatekseja käytetään laajalti emulsiomaaleissa, joissa lateksi muodostaa seoksen tavanomaisten maalien pigmenttien kanssa. Tässä sovelluksessa lateksin styreenipitoisuuden on oltava yli 60 %.

Matalan lämpötilan öljyllä jatkettu kumi. Matalan lämpötilan kumi on SBR-kumin erikoistyyppi. Se valmistetaan 5 °C:ssa ja tarjoaa paremman renkaan kulumisenkestävyyden kuin standardi SBR, joka on valmistettu lämpötilassa 50 °C. Renkaiden kulumiskestävyys paranee entisestään, jos alhaisen lämpötilan kumille annetaan suuri iskulujuus. Tätä varten peruslateksiin lisätään tiettyjä öljyjä, joita kutsutaan öljypehmennysaineiksi. Lisättävän öljyn määrä riippuu vaaditusta iskulujuusarvosta: mitä suurempi se on, sitä enemmän öljyä lisätään. Lisätty öljy toimii kovan kumin pehmennysaineena. Muut öljyllä jatketun matalan lämpötilan kumin ominaisuudet ovat samat kuin tavallisella matalalämpötilakumilla.

Buna N (NBR, butadieeniakrylonitriilikumi). Saksassa kehitettiin Buna S:n ohella myös öljynkestävä synteettinen kumi nimeltä perbunan eli Buna N. Tämän nitriilikumin pääkomponentti on myös butadieeni, joka kopolymeroituu akryylinitriilin kanssa olennaisesti samalla mekanismilla kuin SBR. NBR-laadut eroavat akryylinitriilin pitoisuudesta, jonka määrä polymeerissä vaihtelee 15-40 % kumin käyttötarkoituksesta riippuen. Nitriilikumit ovat öljynkestäviä niiden akryylinitriilipitoisuutta vastaavasti. NBR:ää käytettiin sotilasvarusteissa, joissa vaadittiin öljynkestävyyttä, kuten letkuissa, itsetiivistyneissä polttokennoissa ja ajoneuvojen rakenteissa.

Butyylikumi. Butyylikumi, toinen synteettinen kumi, löydettiin vuonna 1940. Se on merkittävä alhaisesta kaasunläpäisevyydestään; Tästä materiaalista valmistettu rengasputki pitää ilmaa 10 kertaa pidempään kuin luonnonkumista valmistettu putki. Butyylikumi valmistetaan polymeroimalla maaöljystä saatua isobuteenia pienellä lisäyksellä isopreenia lämpötilassa -100 °C. Tämä polymerointi ei ole emulsioprosessi, vaan se suoritetaan orgaanisessa liuottimessa, kuten metyylikloridissa. Butyylikumin ominaisuuksia voidaan parantaa huomattavasti lämpökäsittelemällä butyylikumin ja hiilimustan perusseosta 150-230 °C:n lämpötiloissa. Butyylikumi on viime aikoina löytänyt uutta käyttöä renkaiden kulutuspinnan materiaalina hyvien ajo-ominaisuuksiensa, puutteen vuoksi. melu ja erinomainen pito. Butyylikumi ei ole yhteensopiva luonnonkumin ja SBR:n kanssa, joten sitä ei voida sekoittaa niiden kanssa. Kuitenkin, kun se on kloorattu klooributyylikumiksi, siitä tulee yhteensopiva luonnonkumin ja SBR:n kanssa. Klooributyylikumi säilyttää alhaisen kaasunläpäisevyyden. Tätä ominaisuutta hyödynnetään CBR:n/luonnonkumin sekoitettujen tuotteiden tai SBR:n valmistuksessa, joita käytetään sisärenkaattomien renkaiden valmistukseen.

Etyleenipropeenikumi. Eteeni-propeenikopolymeerejä voidaan valmistaa monenlaisilla koostumuksilla ja molekyylipainoilla. Elastomeerit, jotka sisältävät 60-70 % eteeniä, vulkanoidaan peroksideilla ja tuottavat vulkanisaattia, jolla on hyvät ominaisuudet. Eteenipropeenikumilla on erinomainen sään- ja otsoninkestävyys, korkea lämmön-, öljyn- ja kulutuskestävyys, mutta myös hyvä hengittävyys. Tämä kumi on valmistettu halvoista raaka-aineista ja sillä on lukuisia teollisia sovelluksia. Yleisimmin käytetty EPDM-tyyppi on EPDM (dieenikomonomeeri). Sitä käytetään pääasiassa lanka- ja kaapelivaippojen valmistukseen, yksikerroksisten kattojen valmistukseen sekä voiteluöljyjen lisäaineena. Sen alhainen tiheys ja erinomainen otsonin- ja säänkestävyys johtavat sen käyttöön kattomateriaalina.

Vistanex. Vistanex tai polyisobuteeni on isobuteenipolymeeri, jota valmistetaan myös matalissa lämpötiloissa. Se on ominaisuuksiltaan samanlainen kuin kumi, mutta toisin kuin kumi, se on tyydyttynyt hiilivety, eikä sitä siksi voida vulkanoida. Polyisobuteeni on otsonia kestävä.

Korosil. Korosil, kumimainen materiaali, on pehmitetty polyvinyylikloridi, joka on valmistettu vinyylikloridista, joka puolestaan saadaan asetyleenistä ja kloorivetyhaposta. Korosil kestää erinomaisesti hapettavia aineita, kuten otsonia, typpi- ja kromihappoa, ja siksi sitä käytetään säiliöiden sisävuoraukseen suojaamaan niitä korroosiolta. Se on vettä, öljyjä ja kaasuja läpäisemätön ja siksi sitä käytetään kankaiden ja paperin pinnoitteena. Kalanteroitua materiaalia käytetään sadetakkien, suihkuverhojen ja tapettien valmistuksessa. Alhainen veden imeytyminen, korkea sähkölujuus, syttymättömyys ja korkea vanhenemiskestävyys tekevät pehmitetystä polyvinyylikloridista sopivan lankojen ja kaapelien eristeiden valmistukseen.

polyuretaani. Polyuretaaneina tunnettua elastomeeriluokkaa käytetään vaahtojen, liimojen, pinnoitteiden ja muovattujen tuotteiden valmistuksessa. Polyuretaanien tuotanto sisältää useita vaiheita. Ensin valmistetaan polyesteri saattamalla dikarboksyylihappo, kuten adipiinihappo, reagoimaan moniarvoisen alkoholin, erityisesti etyleeniglykolin tai dietyleeniglykolin kanssa. Polyesteri käsitellään di-isosyanaatilla, esimerkiksi toluyleeni-2,4-di-isosyanaatilla tai metyleenidifenyleenidi-isosyanaatilla. Tämän reaktion tuotetta käsitellään vedellä ja sopivalla katalyytillä, erityisesti n-etyylimorfoliinilla elastisen tai joustavan polyuretaanivaahdon saamiseksi. Lisäämällä di-isosyanaattia saadaan muotoiltuja tuotteita, mukaan lukien renkaat. Vaihtelemalla glykolin ja dikarboksyylihapon suhdetta polyesterin valmistusprosessin aikana voidaan valmistaa polyuretaaneja, joita käytetään liima-aineina tai jalostetaan jäykiksi tai taipuisiksi vaahdoiksi tai muovatuiksi tuotteiksi. Polyuretaanivaahdot ovat palonkestäviä, niillä on korkea vetolujuus ja erittäin korkea repeämis- ja kulutuskestävyys. Niillä on poikkeuksellisen korkea kantavuus ja hyvä vanhenemiskestävyys. Vulkanoiduilla polyuretaanikumeilla on korkea vetolujuus, kulutuskestävyys, repeytymis- ja ikääntymiskestävyys. Polyeetteripohjaisen polyuretaanikumin valmistamiseksi kehitettiin prosessi. Tämä kumi käyttäytyy hyvin alhaisissa lämpötiloissa ja kestää ikääntymistä.

Organosilikoninen kumi. Organosikon kumeilla ei ole vertaa käytettäväksi laajalla lämpötila-alueella (-73 - 315 °C). Vulkanoiduille silikonikumeille on saavutettu noin 14 MPa:n vetolujuus. Niiden vanhenemiskestävyys ja dielektriset ominaisuudet ovat myös erittäin korkeat.

Hypalon (kloorisulfoeteenikumi). Tämä kloorisulfonoitu polyeteenielastomeeri valmistetaan käsittelemällä polyeteeniä kloorilla ja rikkidioksidilla. Vulkanoitu Hypalon on erittäin otsonin- ja säänkestävä ja sillä on hyvä lämmön- ja kemikaalinkestävyys.

Fluoratut elastomeerit. Elastomeeri kel-F on klooritrifluorietyleenin ja vinylideenifluoridin kopolymeeri. Tällä kumilla on hyvä lämmön- ja öljynkestävyys. Se kestää syövyttäviä aineita, ei pala ja soveltuu käytettäväksi -26 - 200 °C lämpötilassa. Viton A ja fluoreli ovat heksafluoripropeenin ja vinylideenifluoridin kopolymeerejä. Nämä elastomeerit kestävät erinomaisesti lämpöä, happea, otsonia, säätä ja auringonvaloa. Niillä on tyydyttävä suorituskyky alhaisissa lämpötiloissa ja ne soveltuvat käytettäväksi -21°C asti Fluoripitoisia elastomeerejä käytetään sovelluksissa, joissa vaaditaan lämmön- ja öljynkestävyyttä.

Erikoistuneet elastomeerit. Valmistetaan erikoiselastomeereja, joilla on erilaisia fysikaalisia ominaisuuksia. Monet niistä ovat erittäin kalliita. Näistä tärkeimmät ovat akrylaattikumit, kloorisulfonoitu polyeteeni, eetterikopolymeerit, epikloorihydriinipolymeerit, fluoratut polymeerit ja kestomuovilohkokopolymeerit. Niitä käytetään tiivisteiden, tiivisteiden, letkujen, lankojen ja kaapelien vaippojen ja liimojen valmistukseen.

Katso myös

Nykyään ei ole enää mahdollista löytää henkilöä, joka ei tiedä, mihin autojen renkaat on tarkoitettu. Mutta kaikki eivät tiedä, että renkaat muuttuivat tällaisiksi suhteellisen äskettäin. Autonrenkaiden historian jäljittämiseksi on palattava historiassa lähes puolitoista vuosisataa taaksepäin.

Ensimmäiset kumirenkaat ilmestyivät 1800-luvun puolivälissä, melkein heti sen jälkeen, kun Charles Goodyear keksi prosessin valmistaa kumia kumista. Alun perin tällaiset renkaat olivat puisia pyöriä, joihin laitettiin kiinteästä kumikerroksesta valmistettu vanne. Valetut kumirenkaat olivat läpimurto tasaisen ajon takaamisessa, mikä mahdollisti ajoa hieman pehmusteen ja vaimensi tien kolhujen aiheuttamia iskuja. Vaikka valettujen kumirenkaiden käyttö vähensi tärinää ja tärinää, ajo sellaisilla pyörillä varustetulla ajoneuvolla oli silti kaukana mukavasta.

Uskotaan, että ajatus ilmakerroksen käytöstä pehmentämään iskuja ja vähentämään vierintäkitkaa tuli skotlantilaisen insinöörin Robert Thomsonin mieleen, joka sai 10. joulukuuta 1845 patentin "parannetun pyörän kärryt ja muut liikkuvat esineet."

Thomsonin "paranneltu pyörä" koostui metallivanteella peitetystä puisesta vanteesta, johon ruuvattiin pulteilla nahkainen ulkopäällyste. Ulkopuolelta nahkapalat kiinnitettiin niiteillä. Tuloksena olevan nahkaputken sisällä oli modernin kameran prototyyppi, vain Thomsonin kamera oli valmistettu kumisekoituksella kyllästetystä kankaasta.

Thomson suoritti jopa testejä, jotka osoittivat, että "ilmapyörän" käyttö voi merkittävästi vähentää miehistön liikuttamiseen tarvittavaa voimaa. Thomson aikoi käyttää samankaltaisia pyöriä vaunuissa, varsinkin huomioiden, että vaunu pääsi nyt liikkumaan erityisen sujuvasti ja ilmarenkaiden käytön ansiosta se näytti kelluvan maan päällä. Robert Thomson julkaisi testituloksensa 27. maaliskuuta 1849 Mechanics Magazinessa ja liitti mukaan yksityiskohtaiset piirustukset ja kuvauksen keksinnöstään.

Kukaan ei kuitenkaan ollut kiinnostunut tästä keksinnöstä, eikä "ilmapyörien" tuotantoa koskaan aloitettu.

John Boyd Dunlop Irlannissa keksi ilmarenkaan uudelleen vuonna 1888. Dunlopin ensimmäinen pneumaattinen pyörä koostui ilmalla täytetystä puutarhaletkun palasta, joka asetettiin hänen poikansa lasten polkupyörän pyörän reunaan. Letku kiinnitettiin reunaan kierretyllä kumiteipillä. Jotta teippi ei hankaudu nopeasti tien pintaan, Dunlop kiinnitti palan paksua kumiteippiä kierretyn kangasnauhan päälle.

Vuonna 1889 pidettiin polkupyöräkilpailu, jossa voiton voitti ratsastaja, joka käytti jokaiselle pyörällään epätavallista rengasta - pneumaattisella putkella.

Ymmärtääkseen keksintönsä lupauksen John Dunlop avasi vuonna 1889 työpajan pneumaattisten polkupyöränrenkaiden tuotantoa varten - Booth's Pneumatic Tire and Bicycle Agencyn. Nyt tämä yritys on kasvanut pienestä työpajasta kansainväliseksi Dunlop-yhtiöksi.

Tässä muodossa ilmarengasta ei kuitenkaan voitu käyttää autoissa. Lisäksi rengas ei ollut irrotettava, mikä aiheutti suurta haittaa käytön aikana. Hyvin vähän myöhemmin, vuonna 1890, ongelma renkaiden mukauttamisesta autoihin asennettavaksi ratkaistiin. Insinööri Kingston Welch ehdotti vanteen uutta muotoilua: renkaat tehtiin irrotettaviksi, erillään putkesta. Metallilanka työnnettiin renkaan reunoihin lujuuden vuoksi. Syvennyksen ansiosta kamera pysyi paremmin kiinni vanteessa. Estääkseen renkaan liukumisen vanteelta sen reunat ulkonevat ja pitivät renkaan sivuja.

Samana vuonna kehitettiin menetelmiä renkaan suhteellisen kätevää asennusta ja purkamista varten. Oli jo ajan kysymys, milloin ilmarenkaiden käyttö autoissa alkoi. Jäljelle jäi vain mallin sovittaminen käytettäväksi autoissa, joissa on (silloinkin) suuria nopeuksia ja renkaiden raskas kuormitus.

Ensimmäiset pneumaattiset autonrenkaat valmistivat kaksi ranskalaista veljestä, Andre ja Edouard Michelin, jotka esittelivät ne vuonna 1895 ennen Pariisin ja Bordeauxin välistä kilpailua. Veljillä oli jo kokemusta polkupyöränrenkaiden valmistuksesta. He tekivät autonrenkaat erityisesti tätä kilpailua varten. Nykyään melkein kaikki tietävät veljien sukunimen – Michelin-yhtiöstä on kasvanut kansainvälisen mittakaavan yritys.

Ilmarenkaiden käytön ansiosta autojen sujuvuus ja ohjattavuus ovat lisääntyneet, eikä ajaminen epätasaisilla teillä ole enää niin epämiellyttävää. Tällaisten renkaiden yleistä jakelua haittasivat kuitenkin niiden oikukas käyttö sekä asennuksen ja purkamisen vaikeudet. Siksi umpikumi- ja ilmarenkaat valmistettiin rinnakkain.

Insinöörien lisätutkimuksilla ilmarenkaiden parantamiseksi pyrittiin poistamaan edellä mainitut puutteet. Pian renkaisiin otettiin käyttöön erilaisista vahvistusmateriaaleista valmistettuja erityisiä nauhoja - naruja, jotka lisäsivät renkaan käyttöikää ja vaatimattomuutta. Erikoisasennuskoneiden ilmestyminen on nopeuttanut merkittävästi pyörien asennusta/irrotusta. Muun muassa itse pyörät ovat irrotettavissa. Nyt ne kiinnitettiin napoihin useilla pulteilla.

Pian ilmarenkaiden lujuudesta tuli riittävä käytettäväksi kuorma-autoissa. Valmistettujen renkaiden määrä on jo miljoonia.

Käsiteltävyyden parantamiseksi kehitettiin erilaisia kulutuspintakuvioita ja tutkittiin erilaisia kumiyhdisteitä. Vähentääkseen riippuvuutta maista, jotka toimittavat kumin valmistukseen käytettävää luonnonkumia, kehitettiin synteettinen kumi. Tämä mahdollisti renkaiden kustannusten alentamisen sekä kumin kemiallisen koostumuksen stabiloinnin, mikä mahdollisti vakioiden kemiallisten ja fysikaalisten ominaisuuksien saavuttamisen jokaiselle sarjan renkaalle.

Kemianyritykset osallistuivat aktiivisesti renkaiden laadun parantamiseen, ei vain valitsemalla uusia kumin lisäaineita, vaan myös etsimällä parasta materiaalia nauhalle. Alun perin naru tehtiin tekstiileistä, mutta sen lujuus oli heikko, minkä vuoksi renkaat rikkoutuivat usein. Yrityksen insinöörit alkoivat kokeilla synteettisiä materiaaleja - uusinta viskoosia ja nailonia. Näiden materiaalien käyttö on lisännyt merkittävästi renkaiden lujuusominaisuuksia. Nyt renkaiden räjähdyksistä on tullut hyvin harvinainen tapaus.

1900-luvun puolivälissä Michelin-yhtiö kehitti täysin uudentyyppisen renkaan: nauhat valmistettiin metallista ja ne oli järjestetty säteittäisesti - helmestä helmaan. Tämän tyyppisellä narulla varustettuja renkaita kutsutaan vyörenkaiksi. Vyönauhan käyttö mahdollisti renkaan lujuuden ja käyttöiän lisäämisen useita kertoja samalla painolla. Tai säilyttäen samat lujuus- ja nopeusominaisuudet, niillä on paljon pienempi massa.

Kaikista eduistaan huolimatta perinteisellä putkella varustetulla renkaalla on yksi merkittävä haittapuoli - puhkaistuna se tyhjenee melkein välittömästi ja liike muuttuu mahdottomaksi. Tämän haitan poistamiseksi oli tarpeen löytää tapa toimia ilman kameraa. Ja siksi kehitettiin sisärenkaattomat renkaat, jotka jopa puhkeamisen yhteydessä mahdollistivat tietyn matkan kulkemisen ilman, että niiden lujuusominaisuudet heikkenivät merkittävästi. Sisärenkaattomat renkaat ovat kuitenkin vaativampia sekä itse renkaan että vanteen valmistuksen laadulle. Kaikki tämä johtuu siitä, että tällaisissa pyörissä renkaan on sovittava mahdollisimman tiukasti levykoneeseen, jotta varmistetaan tarvittava tiiviystaso ilman pitämiseksi sisällä.

Se voi tuntua yllättävältä nykyaikaisille autonomistajille, mutta 1900-luvun 60-luvulle asti rengasprofiili oli melkein ympyrä. Lisäksi renkaan korkeus pieneni koko ajan saavuttaen joskus 50 prosenttia profiilin leveydestä. Matalaprofiilisilla renkailla on parempi pito suuremman kosketuspinnan ansiosta. Lisäksi profiilin korkeutta pienentämällä suuntavakaus on parantunut, koska tällainen rengas deformoituu vähemmän sivuttaiskuormituksessa. Matalaprofiilisella renkaalla on monia etuja, mukaan lukien epätyypillinen ulkonäkö, joka antaa sellaisilla pyörillä varustetulle autolle tietyn urheilullisen aggression. Mutta meidän on muistettava, että tässä tapauksessa meidän on uhrattava maksimaalinen kantokyky. Vaikka tämä on kaukana urheiluautojen tärkeimmistä kriteereistä. Virityksen aikana auton omistajat asentavat usein "urheilullisia" matalaprofiilisia renkaita jopa autoihin, joilla ei ole "urheilullista" ulkonäköä. Mutta tässä se on makuasia.

Ensimmäisen "ilmapyörän" ilmestymisen jälkeen ja tähän päivään asti tutkimus, joka parantaisi ilmarenkaiden kuluttajaominaisuuksia, ei ole pysähtynyt. Jos aikaisempi tutkimus suuntautui pääasiassa renkaiden lujuuden lisäämiseen ja tienpinnan pidon parantamiseen, niin nyt tätä on täydennetty halulla luoda rengas, joka aiheuttaa mahdollisimman vähän ympäristöhaittoja. Tämä ei sisällä vain ympäristöystävällistä valmistusta (renkaiden valmistus on historiallisesti ympäristön kannalta erittäin likaista), vaan myös minimaalisen haitan aiheuttamista käytön aikana (kumin hilseilevät palaset ja ulos vuotavat kaasut ovat tärkeitä ekosysteemin saastuttajia). Älä myöskään unohda, että käytön lopettamisen jälkeen renkaat on hävitettävä jollakin tavalla. Tämä prosessi on myös kaukana ympäristöystävällisestä.

Aikaisemmin ihmiset eivät ajatellut ihmiskunnan ympäristölle aiheuttamia vahinkoja. Mutta nyt kaikki on onneksi muuttumassa parempaan suuntaan. Parhaillaan tehdään tutkimuksia, jotka paitsi minimoivat klassisten kumirenkaiden haittoja, myös pyrkivät löytämään täysin erilaisen, ympäristöystävällisen materiaalin autojen jalkineiden valmistukseen. Lisäksi etsitään keinoa jollain tavalla päästä eroon tarpeesta käyttää ilmakammiota iskuja vaimentavana aineena. Esimerkiksi on jo ehdotettu renkaiden valmistamista, joissa ilmatyynyn sijaan olisi sienen tai suurten solujen muotoinen kerros.

Vulkanointi on yksi kumin tuotannon olennaisista toiminnoista.

Vulkanointimenetelmän keksijänä pidetään amerikkalaista Charles Goodyearia (1800-1860), joka on vuodesta 1830 lähtien yrittänyt luoda materiaalia, joka pysyy elastisena ja kestävänä lämmössä ja kylmässä. Hän käsitteli kumihartsia hapolla, keitti sitä magnesiumoksidissa, lisäsi erilaisia aineita, mutta kaikki hänen tuotteet muuttuivat tahmeaksi massaksi heti ensimmäisenä kuumana päivänä. Löytö tuli keksijälle vahingossa.

Vuonna 1839 työskennellessään Massachusettsin kumitehtaalla hän pudotti kerran kuumalle liedelle rikin kanssa sekoitettua kumipalaa. Vastoin odotuksia se ei sulanut, vaan hiiltyi, kuten nahka. Ensimmäisessä patentissaan hän ehdotti kumin altistamista kuparinitriitille ja aqua regialle. Myöhemmin keksijä havaitsi, että kumista tuli immuuni lämpötilavaikutuksille, kun rikkiä ja lyijyä lisättiin. Lukuisten testien jälkeen Goodyear löysi optimaalisen vulkanointitavan; hän sekoitti kumia, rikkiä ja lyijyjauhetta ja lämmitti tämän seoksen tiettyyn lämpötilaan, jolloin tuloksena oli kumi, joka ei muuttanut ominaisuuksiaan auringonvalon tai kylmän vaikutuksesta. Sen epätavallisin ominaisuus oli sen elastisuus.

15. kesäkuuta 1844 hän patentoi menetelmän kumin vulkanoimiseksi. Monien historioitsijoiden mukaan tämä keksintö asetti Charles Goodyearin samalle tasolle muiden suurten auton luojien kanssa. Ja avoin ilmiö kumin muuttamisesta kumiksi nimettiin tulen jumalan Vulcanin kunniaksi - vulkanointi.

Kumin vulkanoinnissa käytettiin aiemmin pelkkää rikkiä, mutta sitten ehdotettiin monia rikkiä sisältäviä aineita: rikkiemäksiä, kalsiumsulfidia, arseenisulfidia, antimonia, lyijyä, elohopealyijyä, sinkkisuoloja, rikkikloridia jne. Siten prosessivulkanointi mahdollisti kumin käytön tuotannossa, mikä antoi sysäyksen kumi- ja autonrenkaiden teolliseen tuotantoon. Kumin käytön rengasteollisuudessa aloittivat tietämättään englantilainen Robert William Thomson, joka keksi vuonna 1846 "patenttiilmapyörät", ja irlantilainen eläinlääkäri John Boyd Denlob, joka venytti kumiputken renkaan pyörään. hänen nuoren poikansa pyörä.

Kotitalouksien kumituotteiden tehtaat ja tehtaat alkoivat nopeasti moninkertaistua ympäri maailmaa, ja kumin kysyntä on kasvanut voimakkaasti liikenteen kehittymisen myötä erityisesti autoteollisuudessa.

Suurin kumituotteiden valmistaja on amerikkalainen Goodyear Tire and Rubber, joka tunnetaan ensisijaisesti autonrenkaistaan. Se omistaa myös tavaramerkit “Dunlop”, “Fulda”, “Kelly”, “Debica”, “Sava”. Yrityksen historia alkoi vuonna 1898 Yhdysvalloissa, kun veljekset Frank ja Charles Seiberling perustivat polkupyörän- ja kuorma-autonrenkaita valmistavan yrityksen Arkonaan (Ohio). GoodYearin lähihistoriaa leimaa ennen kaikkea Aquatread-saderenkaiden ilmestyminen vuonna 1992. Ajatus jakaa kulutuspinta syvällä keskiuralla parempaa vedenpoistoa varten osoittautui vallankumoukselliseksi. Tällä hetkellä yritys on edustettuna kuudella mantereella. CoodYear myy renkaitaan 185 maassa. GoodYear tunnistetaan ehdottoman korkeasta laadusta ja johtavasta asemasta maailman rengasteollisuudessa.

Venäjällä ensimmäinen suuri kumiteollisuusyritys perustettiin Pietariin vuonna 1860, myöhemmin nimeltään "Triangle" (vuodesta 1922 "Punainen kolmio"). Hänen jälkeensä perustettiin muita venäläisiä kumituotteiden tehtaita: "Kauchuk" ja "Bogatyr" Moskovaan, "Provodnik" Riikaan ja muut.

Kaikentyyppisten rengastyyppien tuotantomäärissä Venäjällä johtavat asemat ovat nykyään yhtiöillä Sibur-Russian Renkaat, Nizhnekamskshina ja Amtel-Vredestein (yhteensä 92,2 % kokonaistuotannosta).

Nykyaikainen rengasteollisuus vaatii jatkuvaa laitteiden ja tekniikan päivitystä, koska renkaille vaatimukset kasvavat nopeasti. Esimerkiksi 1980-luvulla matkustajien S-luokan vyörenkaat (nopeus jopa 180 km/h) olivat yksi teknisen kehityksen saavutuksista, 1990-luvulla ne korvattiin H-luokan renkailla (nopeus 210 km/h). ja tällä hetkellä Markkinat vaativat Z-luokan renkaita (240 km/h). Tällaisilla nopeuksilla voiman heterogeenisyydestä tulee tärkein toiminnallinen tekijä. Nykyään käytetään uusia materiaaleja: erittäin lujaa tekstiililankaa, metallilankaa, uudentyyppisiä kumia ja hiilimustaa, piihappotäyteaineita ja muita kemiallisia lisäaineita. Venäjällä vain AK Sibur -rengastehtaat valmistavat sellaisia ainutlaatuisia rengastuotteita, kuten täysmetallirunkorenkaat, joissa on metallinauha rungossa (kaikki teräs), rengas-pneumaattiset liittimet porauslaitteisiin, kiinteät renkaat ja Superelastic-renkaat.

Keksijä: Charles Goodyear

Maa: USA

Keksintöaika: 1839

Espanjalaiset valloittajat toivat myös upeita tuotteita Etelä-Amerikasta (joustopallot, vedenpitävät kengät). Intiaanit tekivät ne Hevea-puun jäädytetystä maitomaisesta mehusta. Se tehtiin yksinkertaisesti. Esimerkiksi palloa varten he pinnoittivat pyöreän esineen mehulla kerros kerrokselta sen kovettuessa. Kun riittävän paksu kerros saatiin, muotti poistettiin. Vedenpitävät kengät tehtiin samalla tavalla, omat jalat olivat viimeisenä. Brasilian asukkaat kutsuivat tätä materiaalia "caucho" ("cau" - puu, "uchu" - itku), ja nyt se tunnetaan kumina.

Kumiin kiinnitettiin vakavaa huomiota vasta sen jälkeen, kun ranskalainen Cayennen insinööri Francois Freycinet toimitti kumin, siitä valmistetut tuotteet ja kuvauksen Etelä-Amerikasta Pariisin tiedeakatemialle.  sen purkamistapoja. Hänen muistiinpanonsa ja näytteensä joutuivat tutkimusmatkailija Charles Marie de la Condaminein käsiin, joka käytti näitä näytteitä suojatakseen instrumentteja sateelta. Vuonna 1751 Condamine raportoi F. Freycinetin muistiinpanon Pariisin tiedeakatemialle.

sen purkamistapoja. Hänen muistiinpanonsa ja näytteensä joutuivat tutkimusmatkailija Charles Marie de la Condaminein käsiin, joka käytti näitä näytteitä suojatakseen instrumentteja sateelta. Vuonna 1751 Condamine raportoi F. Freycinetin muistiinpanon Pariisin tiedeakatemialle.

Kumia käytettiin pitkään pääasiassa pehmeiden lelujen valmistukseen, sillä kengät yritettiin peittää vedenpitäviksi. Kärryjen renkaissa yritettiin käyttää kumia, mutta materiaali oli erittäin pehmeää ja helposti hankautuvaa tienpinnalta. Lisäksi kuumuudessa siitä tuli tahmeaa ja kylmässä hauraaksi.

Englantilainen kemisti ja keksijä Charles Mackintosh (1766-1843) löysi kumille uuden käytön. Hän teki sadetakin kahdesta materiaalikerroksesta, neulottiin öljyhiilivetyjen kumiliuoksella ja alkoi valmistaa vedenpitäviä takkeja, jotka myöhemmin nimettiin hänen mukaansa. Vuonna 1823 C. Mackintosh  sai patentin tälle keksinnölle. Mutta macintoshit heikkenivät myös korkeissa ja matalissa lämpötiloissa, joten kumiteollisuus koki laskukauden.

sai patentin tälle keksinnölle. Mutta macintoshit heikkenivät myös korkeissa ja matalissa lämpötiloissa, joten kumiteollisuus koki laskukauden.

Monet tutkijat ovat yrittäneet poistaa kumin haitat säilyttäen samalla sen edut, mutta turhaan. Lopulta amerikkalainen keksijä Charles Goodyear onnistui.

Charles Goodyear (29.12.1800 - 1.7.1860) syntyi New Havenissa, Connecticutissa. Nuorena miehenä hän jakoi aikansa isänsä myymälän, tehtaan ja maatilan kesken. Hän myi muun muassa omia keksintöjään. Vuonna 1826 Charles ja hänen isänsä perustivat ensimmäisen amerikkalaisen rautakaupan Philadelphiaan; liiketoiminta epäonnistui: vuonna 1830 yritys meni konkurssiin.

Energinen nuori mies ryhtyi keksimään. Vuonna 1834 New Yorkin myymälässä hän kiinnostui kumituotteista. Saatuaan tietää, että tämän lupaavan materiaalin lämmönkestävyyttä oli tarpeen parantaa, Goodyear ehdotti useiden kokeiden jälkeen magnesium- ja kalsiumoksidien lisäämistä kumiin. Hän alkoi valmistaa kenkiä tuloksena olevasta "kumielastisesta", mutta kovassa pakkasessa se ei käyttäytynyt paremmin kuin tavallinen kumi.

Vuonna 1836 keksijä oppi käsittelemään kumia typpihapolla, vismutilla ja kuparinitraateilla ja sai patentin 17. kesäkuuta 1837 ja perusti sitten tehtaan New Yorkiin. Asiat eivät kuitenkaan menneet hyvin. Goodyear jatkoi kokeilujaan. Vuonna 1838 hän hankki Haywardin patentin, joka käsitti kumin sekoittamisen rikkiliuoksen kanssa.

Vuonna 1836 keksijä oppi käsittelemään kumia typpihapolla, vismutilla ja kuparinitraateilla ja sai patentin 17. kesäkuuta 1837 ja perusti sitten tehtaan New Yorkiin. Asiat eivät kuitenkaan menneet hyvin. Goodyear jatkoi kokeilujaan. Vuonna 1838 hän hankki Haywardin patentin, joka käsitti kumin sekoittamisen rikkiliuoksen kanssa.

Mutta vasta vuonna 1839 Goodyear keksi menetelmän, jota nykyään kutsutaan vulkanoinniksi ja joka levisi kaikkialla maailmassa. Tämä tapahtui osittain vahingossa, kun kuumalle liedelle jätetty näyte kumin ja rikin seoksesta ei valunut, vaan muuttui kovaksi, hiiltyneeksi materiaaliksi, joka tunnetaan kumina. Keksijä omisti vielä viisi vuotta kovalla työllä teknologisen prosessin parissa ennen kuin patentti nro 3633 ilmestyi 15. kesäkuuta 1844. Tekijä ei kuitenkaan voinut saada voittoa patentista, koska hänellä ei ollut keinoja saada patenttia laillisesti.

Vuonna 1841 Goodyear antoi useita kumikappaleita englantilaiselle. Nämä näytteet, jotka joutuivat englantilaisen kemistin T. Hancockin käsiin, auttoivat häntä toistamaan vulkanointiteknologian ja saamaan brittiläisen patentin vuonna 1843. Prosessin nimeä jumalan Vulcanin mukaan ehdotti myös englantilainen keksijä.

Charles Goodyear yritti levittää keksintöään laajasti ensin Yhdysvalloissa, sitten Euroopassa ja käytti paljon rahaa Lontoon ja Pariisin näyttelyihin, joiden näyttelyssä oli kumituotteita aina Goodyearin oman kirjan sivuille asti. Keksijä osallistui kumiteollisuuden kehittämiseen vanhassa ja uudessa maailmassa, mutta hän itse ei voinut rikastua. Hän vitsaili, että hänet voitaisiin tunnistaa kumiin pukeutuneeksi ja kumilompakkoa kantavaksi mieheksi ilman senttiäkään. Goodyear kuoli köyhyydessä jättäen suuria velkoja. Vain hänen poikansa, myös Charles, joka jatkoi isänsä työtä, onnistui menestymään kumialalla.

Charles Goodyear yritti levittää keksintöään laajasti ensin Yhdysvalloissa, sitten Euroopassa ja käytti paljon rahaa Lontoon ja Pariisin näyttelyihin, joiden näyttelyssä oli kumituotteita aina Goodyearin oman kirjan sivuille asti. Keksijä osallistui kumiteollisuuden kehittämiseen vanhassa ja uudessa maailmassa, mutta hän itse ei voinut rikastua. Hän vitsaili, että hänet voitaisiin tunnistaa kumiin pukeutuneeksi ja kumilompakkoa kantavaksi mieheksi ilman senttiäkään. Goodyear kuoli köyhyydessä jättäen suuria velkoja. Vain hänen poikansa, myös Charles, joka jatkoi isänsä työtä, onnistui menestymään kumialalla.

Vuonna 1846 A. Parks ehdotti kylmävulkanointiprosessia käyttämällä rikkikloridia. Kumituotteet huoneenlämpötilassa asetetaan rikkikloridiin liuotettuna hiilidisulfidiin tai rikkikloridihöyryllä täytettyyn kammioon. Prosessi kestää 1-2 minuuttia, jonka jälkeen jäljellä oleva reagenssi poistetaan tuotteesta. Tätä menetelmää käytetään ohutseinäisten tuotteiden valmistuksessa (käsineet, lasten lelut jne.). Kylmävulkanoinnilla saaduilla tuotteilla on huonommat ominaisuudet kuin kuumavulkanointituotteilla.

Vuonna 1846 A. Parks ehdotti kylmävulkanointiprosessia käyttämällä rikkikloridia. Kumituotteet huoneenlämpötilassa asetetaan rikkikloridiin liuotettuna hiilidisulfidiin tai rikkikloridihöyryllä täytettyyn kammioon. Prosessi kestää 1-2 minuuttia, jonka jälkeen jäljellä oleva reagenssi poistetaan tuotteesta. Tätä menetelmää käytetään ohutseinäisten tuotteiden valmistuksessa (käsineet, lasten lelut jne.). Kylmävulkanoinnilla saaduilla tuotteilla on huonommat ominaisuudet kuin kuumavulkanointituotteilla.

Kehittyvä teollisuus tarvitsi yhä enemmän kumia. Valtavat Hevea-viljelmät kasvoivat Etelä-Amerikassa ja Indonesiassa. Samoihin aikoihin yksi yritteliäs englantilainen vei salaa 70 tuhatta Hevea-siemeniä Brasiliasta, mutta ne juurtuivat vain yhteen paikkaan - Ceylonsaarille, jotka silloin kuuluivat Englantiin.

Maailman kumimarkkinoille ilmestyi kaksi suurta monopolia, ja kävi selväksi: luonnonkumi ei ole taloudellista tai kannattavaa, on tarpeen löytää menetelmä keinokumin valmistamiseksi. Kumin kehityksen jatkohistoria on kemian tutkimuksen historia, lähinnä Venäjän kemian tieteen.

Venäjällä kumiteollisuus syntyi 1800-luvun ensimmäisellä puoliskolla. Ennen vallankumousta kumin tuotantoa edusti neljä yritystä: "Triangle", "Provodnik" ja suhteellisen pienet tehtaat "Bogatyr" ja "Kauchuk". Vuonna 1913 ne työllistivät 23 tuhatta ihmistä ja valmistivat pääasiassa kenkiä.

Venäjällä kumiteollisuus syntyi 1800-luvun ensimmäisellä puoliskolla. Ennen vallankumousta kumin tuotantoa edusti neljä yritystä: "Triangle", "Provodnik" ja suhteellisen pienet tehtaat "Bogatyr" ja "Kauchuk". Vuonna 1913 ne työllistivät 23 tuhatta ihmistä ja valmistivat pääasiassa kenkiä.

Raaka-aineet ja laitteet olivat ulkomaisia, teknisestä hallinnoinnista huolehtivat ulkomaalaiset. Harvat ihmiset tietävät, että WC-sienen valmistus oli Triangle-tehtaan salaisuus 1800-luvulla; Kummallista kyllä, tämä yksinkertainen esine oli maailmanmarkkinoiden kilpailukykyisin kumituote. Lokakuun vallankumouksen jälkeen kumiteollisuus oli melko voimakas teollisuus. Yleinen kurssi kohti teollistumista otettiin, ja siksi kumituotteiden komponenttien tarve kasvoi voimakkaasti.

Mutta kumin tuotanto oli yksinomaan riippuvainen luonnonkumin tuonnista. Ongelmaan oli kaksi mahdollista ratkaisua. Ensimmäinen on kumikasvien etsiminen, jotka soveltuvat viljelyyn lauhkean ilmaston alueilla. Neuvostoliitossa N.I. teki tämän. Vavilov, Yhdysvalloissa tämän työn alullepanijat olivat T. Edison ja G. Ford.

Mutta kumin tuotanto oli yksinomaan riippuvainen luonnonkumin tuonnista. Ongelmaan oli kaksi mahdollista ratkaisua. Ensimmäinen on kumikasvien etsiminen, jotka soveltuvat viljelyyn lauhkean ilmaston alueilla. Neuvostoliitossa N.I. teki tämän. Vavilov, Yhdysvalloissa tämän työn alullepanijat olivat T. Edison ja G. Ford.

Toinen vaihtoehto on luoda synteettinen kumi. Kumin koostumuksen kemialliset tutkimukset alkoivat M. Faradayn kokeilla vuonna 1826. Vuonna 1879 A. Bouchard havaitsi isopreenin muuttumisen kumimaiseksi massaksi ja  vuonna 1910 - I. L. Kondakov vastaava dimetyylibutadieenin muunnos. Vuonna 1909 Sergei Vasilyevich Lebedev näytti kumia lähellä olevaa ainetta, joka oli valmistettu divinyylistä, värittömästä haihtuvasta kaasusta. Mutta pitkän työn jälkeen hän onnistui saamaan vain 19 grammaa.

vuonna 1910 - I. L. Kondakov vastaava dimetyylibutadieenin muunnos. Vuonna 1909 Sergei Vasilyevich Lebedev näytti kumia lähellä olevaa ainetta, joka oli valmistettu divinyylistä, värittömästä haihtuvasta kaasusta. Mutta pitkän työn jälkeen hän onnistui saamaan vain 19 grammaa.

Venäjällä I. I. Ostromyslensky työskenteli samaan suuntaan suorittaen kokeita Bogatyrin tehtaalla, Saksassa - K. Harries, Englannissa - F. Matthews ja E. Strakhedge. Siten tiede seurasi luonnon jalanjälkiä: ensin oli tarpeen saada dieenihiilivetyjen polymeeri ja sitten syntetisoida niistä kumia.

Neuvostohallitus julisti vuonna 1926 maailmanlaajuisen kilpailun keinokumin tuotannosta.  Lisäksi asetettiin kolme ehtoa: 1) raaka-aineiden on oltava halpoja; 2) laatu ei ole huonompi kuin luonnollinen; 3) aika ennen kehittämistulosten esittämistä on 2 vuotta. Toukokuussa 1928 tämän kilpailun voitti S. V. Lebedev. Raaka-aineena hän käytti tavallisia perunoita, joista hän sai alkoholia, ja alkoholista - divinyyliä. Lisäksi hän sai aluksi 5 grammaa divinyyliä 1 litrasta alkoholia ja kaksi vuotta myöhemmin - 50 grammaa, mikä alensi kustannuksia 10 kertaa.

Lisäksi asetettiin kolme ehtoa: 1) raaka-aineiden on oltava halpoja; 2) laatu ei ole huonompi kuin luonnollinen; 3) aika ennen kehittämistulosten esittämistä on 2 vuotta. Toukokuussa 1928 tämän kilpailun voitti S. V. Lebedev. Raaka-aineena hän käytti tavallisia perunoita, joista hän sai alkoholia, ja alkoholista - divinyyliä. Lisäksi hän sai aluksi 5 grammaa divinyyliä 1 litrasta alkoholia ja kaksi vuotta myöhemmin - 50 grammaa, mikä alensi kustannuksia 10 kertaa.

Mutta tämä ehdoton läpimurto ei ratkaissut ongelmaa, sillä sellaisen tekemiseen tarvittiin esimerkiksi 500 kg perunoita. Sitten tutkijat, parantaneet S. V. Lebedevin keksintöä, alkoivat erottaa divinyyliä luonnonkaasuista. Ja jo vuonna 1929 hallitus päätti rakentaa Leningradiin pilottilaitoksen synteettisen kumin valmistamiseksi alkoholista Lebedev-menetelmällä ja kaksi muuta tehdasta, joiden piti testata muita tunnettuja menetelmiä: B.V. Byzov ja A.L.:n johtama tutkijaryhmä. Klebansky.

15. helmikuuta 1931 sanomalehdet ympäri maailmaa kertoivat, että ensimmäinen suuri erä tekokumia tuotettiin Neuvostoliitossa. Saksa tai Englanti eivät tuolloin olleet valmiita tarjoamaan omaa ratkaisuaan tähän teolliseen ongelmaan.

On mielenkiintoista, että T. Edison arvioi tätä tapahtumaa haastattelussaan näin: ”Uutiset, että neuvostoliittolaiset ovat saavuttaneet menestystä synteettisen kumin tuotannossa öljystä, ovat uskomattomia. Tätä ei voi tehdä. Sanoisin jopa enemmän: tämä koko raportti on väärennös. Omien ja muiden kokemusten perusteella ei nyt voida sanoa, että synteettisen kumin tuotanto koskaan onnistuisi." Ja kuitenkin, jo vuonna 1932, ensimmäinen synteettisen kumin tehdas tuotti tuotteita Jaroslavlissa.

On mielenkiintoista, että T. Edison arvioi tätä tapahtumaa haastattelussaan näin: ”Uutiset, että neuvostoliittolaiset ovat saavuttaneet menestystä synteettisen kumin tuotannossa öljystä, ovat uskomattomia. Tätä ei voi tehdä. Sanoisin jopa enemmän: tämä koko raportti on väärennös. Omien ja muiden kokemusten perusteella ei nyt voida sanoa, että synteettisen kumin tuotanto koskaan onnistuisi." Ja kuitenkin, jo vuonna 1932, ensimmäinen synteettisen kumin tehdas tuotti tuotteita Jaroslavlissa.

Vuodesta 1951 lähtien kumia alettiin valmistaa öljykaasuista ja öljytuotteista. Keinotekoinen kumi oli pitkään huonompi kuin todellinen kumi tietyillä indikaattoreilla (lämpötila-alue, lujuus, kemikaalien kestävyys), mutta se oli huonompi yhdessä asiassa - joustavuudessa (mikä on erittäin tärkeää esimerkiksi autojen ja lentokoneiden renkaille), mutta tämä ongelma ratkesi.

Siten luonnonlahja - Hevea-puu, useat onnettomuudet ja tutkijoiden pitkä vaivalloinen työ ovat tehneet kumista yhden tarpeellisimmista ja yleismaailmallisimmista materiaaleista, joka on kysytty joka päivä, erilaisissa tilanteissa, erilaisissa tilanteissa. ihmisen toiminnan aloilla.